Решение по бункеровке безводного аммиака

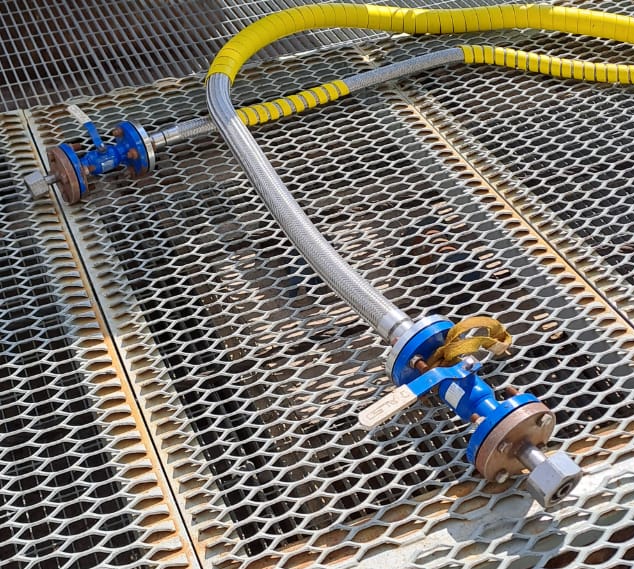

В настоящее время многие компании который производят слив или налив безводного аммиака используют различные способы подсоединения шлангов при сливе и наливе. Часто встречаются решение : фланец - кран - шланг - кран -фланец. Данные виды подсоединений во первых очень неудобны в эксплуатации, во вторых это не безопасно с точки зрения если произойдут ошибочные действия персонала, в третьих они допускают значительный пролив транспортируемой среды. Необходимо разобрать все по детально от А до Я.

В настоящее время многие компании который производят слив или налив безводного аммиака используют различные способы подсоединения шлангов при сливе и наливе. Часто встречаются решение : фланец - кран - шланг - кран -фланец. Данные виды подсоединений во первых очень неудобны в эксплуатации, во вторых это не безопасно с точки зрения если произойдут ошибочные действия персонала, в третьих они допускают значительный пролив транспортируемой среды. Необходимо разобрать все по детально от А до Я.

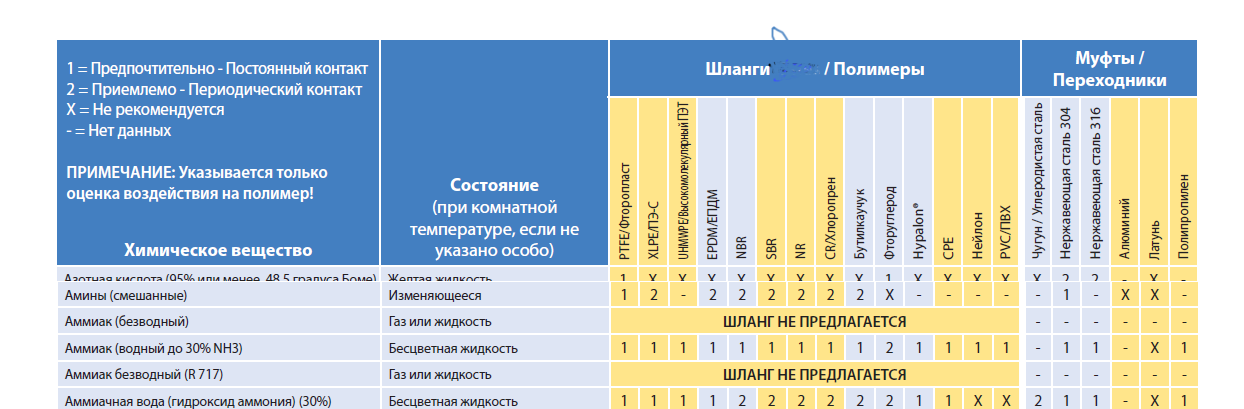

1. Подбор шланга : Если мы посмотрим таблицу химической совместимости производителей шлангов , то практически у всех мы увидим -"Шланг не предлагается"

Давайте обратимся к химической стойкости полимеров к безводному аммиаку, воспользуемся справочником издательства Compass Publications - Chemical Resistance Guide for Elastomers IV. Здесь мы можем подобрать наиболее стойкие эластомеры для аммиака безводного : PTFE, EPDM, FFKM. Все три полимера стойки к данной среде, но FFKM очень дорого, EPDM - тут не все так просто. В шлангах EPDM - не чистый полимер, а с примесью пластификаторов, что влияет как на физические свойства, так и на химическую стойкость, на пример : Температура плавления EPDM - 170°C , но выпускаются шланги из EPDM и на температуру 230°С , По этому некоторые производители выпускаю специальные шланги например: Parker Anhydrous Ammonia Hose, Series 7262 , GoodAll AMMONIA HOSE и другие производители. Использование "резиновых" шлангов с PTFE трубкой , тоже очень дорого и мы рассматривать не будем. Наиболее экономически выгодными являются шланги PTFE в металлической оплетки - на пример PolyHose PH370 - PTFE - CONVOLUTED HOSE имеющий повышенную гибкость и большой запас по рабочему давлению. Другой вариант использование композитных PTFE шлангов имеющих не большой вес на погонный метр и хорошую гибкость. Не мало важный фактор при выборе шланга такой как коэффициент безопасности (обычно для "резиновых safe factor 1:5) и номинальное рабочее давление, с учетом того что аммиак переходит в жидкую фазу при 8,5 атмосфер комнатной температуры.

2. Подбор арматуры:

Литература:

1. Постановление от 5 июня 2003 г. № 0062 Об утверждении правил безопасности для наземных складов жидкого аммиака

2. Государственный стандарт Союза ССР ГОСТ 6221-90 "Аммиак безводный сжиженный. Технические условия" (утв. постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27 марта 1990 г. N 609)